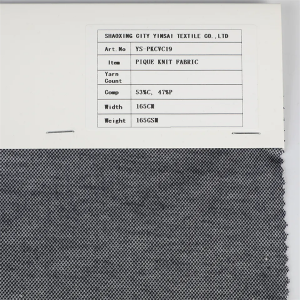

TCR የጎድን አጥንት እንደገና ጥቅም ላይ የዋለ ሹራብ የስፓንዴክስ የተዘረጋ ጨርቅ

TCR የጎድን አጥንት እንደገና ጥቅም ላይ የዋለ ሹራብ የስፓንዴክስ የተዘረጋ ጨርቅ

የጎድን አጥንት የማምረት ሂደት

1. የጥሬ ዕቃ ፍተሻ፡ ጥሬ ዕቃዎችን ወደ መጋዘኑ፣ የፍተሻ ዲፓርትመንት ወቅታዊ ናሙና፣ የክር ቆጠራ፣ የዝርፊያ ወጥነት፣ የቀለም ልዩነት፣ የቀለም አበባ፣ የጥንካሬ እና ሌሎች ፈተናዎች፣ ወደ መጋዘኑ ክብደት፣ ክፍት የቀለም ፍተሻ ቁጥር፣ የሲሊንደር ቁጥር፣ ፈተና ማዕበል እና ክር መጥፋት.

2. ጠመዝማዛ ማሽን: ክር ማረጋገጫ በኋላ, ለቀጣይ ሂደቶች በፍጥነት ክር ሂደት, ዘይት ወይም በሰም በኩል ክር ያስፈልጋቸዋል, ክር አፍስሰው, የተለየ ቀለም እና ሲሊንደር ቁጥር ለመክፈት መስመር, ሲሊንደር ጋር የተቀላቀለ አይደለም, አስፈላጊ ከሆነ ቀለም ራስ ክር.

3. ጠፍጣፋ ሹራብ ማሽን መቀበያ ክፍል.

(1) አግዳሚው ማሽን በእጁ ከሆነ በኋላ ክብደቱን, ቆጠራውን, የቡድን ቁጥር እና የቀለም ክር ቁጥር ያረጋግጡ.

(2) የተረጋገጠው ክር በሂደቱ ዘገባ መሠረት ለሠራተኞቹ እንደገና ይሰጣል.ክር መጥፋትን እና ብክነትን ለማስቀረት የሰራተኛው ክር አንገት፣የልብስ ቁራጭ እና ያልተፈታው ክር ክብደት ዝርዝር መዛግብት ይቀመጣሉ።

(፫) ለእያንዳንዱ ሠራተኛ በምርት ዕቅዱ መሠረት በምክንያታዊነት ሊሰጥ፣ የተላከበትንና የሚሠራበትን ጊዜ መዝግቦ የዕለት ተዕለትና ወርሃዊ ሪፖርቶችን በጥንቃቄ መሙላት አለበት።

4. የመስቀል ማሽን የጎድን አጥንት ሹራብ.

(1) ከመዘጋጀቱ በፊት የጥገና ሠራተኛው ለመዘጋጀት የሂደቱን ጥግግት መስፈርት ለማሟላት ሜካኒካል ማስተካከያ ማድረግ አለበት።

(2) ኦፕሬተሮች በሂደቱ ወይም በዲስክ እና በጥራት መሰረት መስፈርቶቹን የሚያሟሉ ልብሶችን ሠርተው ማዘጋጀት አለባቸው.

5. በከፊል የተጠናቀቀ ምርት ምርመራ.

(1) የተጠናቀቀው የልብስ ቁራጭ ከማሽኑ ላይ ከወጣ በኋላ ፣የ density ቼክ ፣ መጠኑ እና ስርዓተ-ጥለት ማዛመድ በጊዜ ውስጥ ይከናወናል።

(2) ተቆጣጣሪው የመቀበል፣ የመርፌ መልቀቅ፣ የመዞሪያ ፍጥነት፣ የልብስ ርዝመት ልዩነት፣ የጎድን አጥንት ርዝማኔ፣ የመጠን መጠጋጋትን፣ ያመለጡ ስፌቶችን፣ የተከተቱ ጭረቶችን፣ ሞኖፊላመንትን፣ የቀለም ልዩነትን፣ ክር መፋቅን ድክመቶችን ይፈትሻል (ያስተካክላል)። በምርመራው ሂደት ውስጥ እንደተገለጸው እድፍ, ወዘተ.

(3) የአንድን ቁራጭ ክብደት ይመዝግቡ።(ከ 2 ወይም ከዚያ በላይ ቀለሞች ካሉ, የእያንዳንዱ ቀለም ዝርዝር መዛግብት ይደረጋሉ).

(4) ከሽመናው በፊት ልብሱ ወደተለያዩ አቅጣጫዎች ሲጎተት የመለኪያ ሰራተኛው መቀነስ አለበት።

6. መጠን፣ መልክ ማረጋገጥ፡- በብረት የተቀቡ ልብሶች መጠኑን ለማሟላት በተፈጥሮ የተዋሃዱ መሆን አለባቸው።መጠን Re tolerance ክልል መልክ ሊታይ ይችላል ውስጥ, መልክ ናሙና ልብስ አሠራር ለማረጋገጥ ማጣቀሻ ጋር ደንበኛው መስፈርቶች ላይ የተመሠረተ መሆን አለበት.

ከላይ ያለው የሪቢንግ የማምረት ሂደት ነው, ኩባንያው ለብዙ አመታት ያዳበረው, እና ከሁሉም የሕይወት ዘርፎች የተውጣጡ ባልደረቦች የጋራ ልማትን ለመፈለግ, ለአዳዲስ እና ለአሮጌ ደንበኞች ጥሩ ምርቶችን እና አገልግሎቶችን መስጠቱን ቀጥለዋል.